創業70年の技術力と帽子のできるまで

コカジでは国内自社工場と海外を生産拠点にしております。企画からデザイン、様々な素材や繊細なオーダー、サンプル品や小ロットへのご対応をいたします。

企画

お客様からの素材選びから形状などを専門のスタッフがヒアリングし、イメージに沿ったデザインをかたちを作っていきます。

営業と企画とのコミュニケーションが深いので、どのような商品を作成していくか綿密な話し合いができ、そこからラフスケッチを作成します。

生地の貼り合わせ

一枚ものに見えるキャップの本体部分、実は表と裏、 それぞれ機能の違う2枚の素材を貼り合わせていきます。

貼り合わせを行う社内設備で丁寧に生地の貼り合わせを行います。

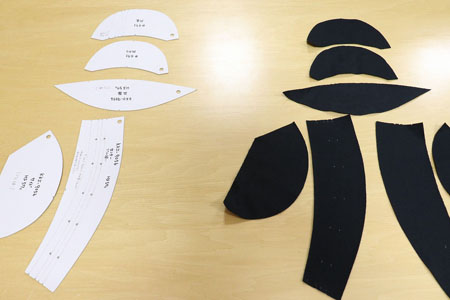

裁断

まずは「手打ち」とよばれる生地を裁断する工程を行います。

上下運動するカッターの刃で、型紙に重ねた布を綺麗に裁断していきます。

型紙に合わせて生地を裁断した各パーツになります。

お客様のどのようなご要望にもお応えできるよう、 社内には70年のノウハウが詰まった多くの型紙を管理しています。

縫製

裁断を終えた各パーツを丁寧に縫製していきます。

本体部分の縫製が完了。この帽体部分だけで5つのパーツで構成されています。

つぎに「インチテープ」とよばれる細く硬い紙(もしくは 樹脂)を帽体サイド部に縫い合わせます。 この工程はサイズを決める重要なパーツであり、 次工程で伸びたり縮んたりして不安定にならないよう帽体のサイズを固定します。

つぎに「ツバ」のパーツを作成します。「ツバ」の中には製品に応じて厚みや形状の違うインナーが入っています。

つぎに「ビンカワ」とよばれるパーツの取り付けを行います。 帽子を被った際、ハチマキのごとく頭部に沿うため、 装着した時のフィット感や、特に汗をかいた時にパーツの違いを感じる部分です。

帽子らしくなってきました。必要に応じて刺繍やプリントなどの加工も可能です。

次に微妙なサイズ調整用のゴムを取り付けます。 先ほどのビンカワ部の隙間を埋めるように、 帽子後方に縫い合わせます。 この調整部はゴムのほか、マジックテープなど様々な使用が可能です。

縫製に使用する糸は数多くストックしており、微妙な色合わせも可能です。

成型

縫製が完了すれば、もうほとんど帽子の形になっていますが、 続いて成型作業へと進みます。それぞれのサイズに応じてこちらの機械に帽子を被せ、 熱と蒸気によって曲線を描く帽子本来の姿へと成型します。

検針

全ての縫製が終わると、検針機に通し、 針残りなどをチェックし、安全性を高めます。

検品・包装

全ての工程を経て検品と外観のチェックを行います。

機能表示タグを付け、ひとつひとつ丁寧に袋詰めされ、 出荷を待ちます。

コカジの持つ工業所有権

特許

第5973527号

実用新案

意匠

商標

第5207188号 (LAP-MATE)

第5218010号 (Roundish) 他15件